2. Стандартизация |  Читать в pdf Читать в pdf |

2.3. Методические основы стандартизации

2.3.6. Унификация и агрегатирование изделий

Унификация проводится на основе анализа конструктивных исполнений изделий, их применяемости путем сведения близких по назначению, конструкции и размерам изделий, их составных частей и деталей к единой типовой унифицированной конструкции. Унификация является наиболее распространенной и эффективной формой стандартизации. Конструирование аппаратуры, машин и механизмов с применением унифицированных элементов позволяет не только сократить сроки разработки и уменьшить стоимость изделий, но и повысить их надежность, сократить сроки технологической подготовки и освоения производства.

Различают внутриразмерную, межразмерную (внутритиповую) и межтиповую унификацию. Внутриразмерная унификация осуществляется для модификаций изделий, имеющих одинаковое функциональное назначение, но отличающихся значением главного параметра. Например, токарно-винторезные станки для обработки заготовок с максимальным диаметром 320 мм унифицированы с токарными, двухсуппортными, операционными и т. д. Степень их унификации между собой и с базовым токарно-винторезным станком достигает 85 - 95 %. Средняя степень унификации автомобилей ЗИЛ, ВАЗ - составляет 80 - 90%.

Межразмерная или внутритиповая унификация осуществляется для базовых моделей или их модификаций между разными размерами параметрического ряда изделий, но внутри одного типа. Например, унифицированы токарно-винторезные станки для обработки заготовок диаметром 320 и 400 мм. Степень такой унификации может составлять до 35 %.

Межтиповая унификация осуществляется для изделий, относящихся

к различным параметрическим рядам и различным типам. Например, унифицированы в

один межтиповой ряд продольно-фрезерные, продольно-строгальные,

продольно-шлифовальные станки на основе стандартной ширины обрабатываемых

заготовок, установленных по ряду R10 (800; 1000; 1250 и 1600 мм). Это позволило

применить для указанных станков 45 % унифицированных узлов в том числе: стойки,

станины, поперечины и др.

Заводская и отраслевая унификации, осуществляемые соответственно в рамках

одного завода и ряда заводов отрасли может охватывать номенклатуру изделий,

сборочных единиц и деталей, которые производят и применяют в различных отраслях

- межотраслевая унификация.

Работа по унификации и стандартизации нашла широкое применение в различных отраслях производящих продукцию, особенно в литейном производстве, изготовлении кузнечно-прессовой оснастки, станочных приспособлений, инструмента и т. д. Унифицированы крепежные детали, арматура и соединения трубопроводов (вентили, клапаны, тройники, краны), редукторы, муфты, шкивы, более подшипники качения и многие другие сборочные единицы и детали. Унификация деталей и агрегатов общемашиностроительного назначения заключается в замене группы близких по конструкции и размерам типов одним оптимальным типоразмером, использование которого возможно для различного назначения. Такой метод широко используется для деталей и узлов машин с ограниченным числом параметров, определяющих их конструкцию, например: шайбы, винты, болты, гайки, уплотнения, муфты и др. В более сложных случаях требуется предварительный анализ конструкций и параметров объектов, оценка качества их функционирования и проведение расчётов. При этом большое внимание следует уделять влиянию конструктивных элементов на эксплуатационные качества унифицируемых деталей и агрегатов. Например, необходимо уменьшать концентрацию напряжений, особенно в местах контакта деталей, проводить оптимизацию формы деталей и предусматривать плавные переходы от одной поверхности детали к другой.

В настоящее время унификацию деталей и сборочных единиц проводят во всех отраслях промышленного производства. В случае создания специализированных производств унифицированных деталей и составных создаётся значительный технико-экономический эффект. Возможность применения агрегатов в различных модификациях машин и приборов одного класса или близких по назначению обеспечивает конструктивную преемственность при создании новых изделий. Использование одинаковых узлов и агрегатов, значительно сокращает трудоемкость проектирования, изготовления и ремонта изделий, повышает уровень взаимозаменяемости продукции, способствует специализации предприятий, механизации и автоматизации производственных процессов, улучшает качество продукции, а также облегчает перестройку производства при переходе предприятий на освоение новой продукции. Выделение агрегатов выполняют на основе кинематического анализа машин и их составных частей с учетом возможности применения их в других машинах. При этом стремятся, чтобы из минимального числа типоразмеров автономных агрегатов можно было создать максимальное число компоновок оборудования. Большое распространение получили агрегатные станки, так как при смене объекта производства их легко разобрать и из тех же агрегатов собирать новые станки для обработки других деталей с требуемой точностью.

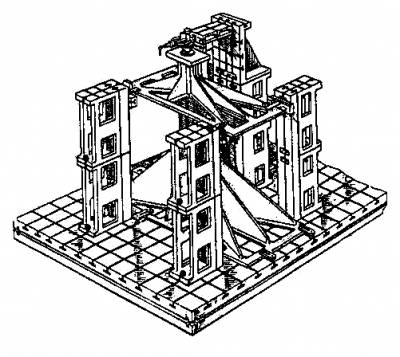

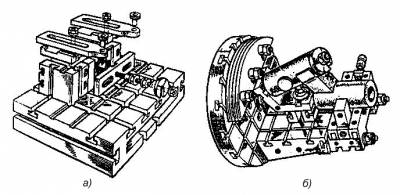

Рис. 2.4. Приспособление для сборки и сварки крупных агрегатов

Наглядным примером применения принципа агрегатирования является система универсально-сборных приспособлений (УСП). Такие приспособления компонуют из окончательно и точно обработанных взаимозаменяемых элементов: угольников, стоек, призм, опор, прихватов, зажимов, крепежных деталей и др. Систему УСП наиболее широко используют на опытных заводах и в условиях мелкосерийного и среднесерийного производства. При таких условиях конструирование и изготовление неразработанных приспособлений экономически нецелесообразны. С помощью элементов УСП собирают приспособления для сборки и сварки крупногабаритных изделий (рис. 2.4).

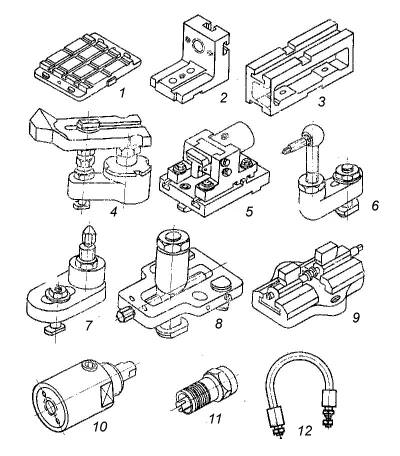

Универсально-сборные приспособления для фрезерных, сверлильных, расточных, сварочных, сборочных, контрольных и других операций показаны на рис. 2.5. Узлы и базовые детали УСП представлены на рис. 2.6.

Рис. 2.5.

Приспособление для механической обработки:

а) для обработки отверстий;

б) для токарных работ

Сборно-разборные приспособления (СРП) собираются из стандартных взаимозаменяемых универсальных узлов и деталей. Основные универсальные узлы и базовые детали УСП представлены на рис.2.6., где: 1 - базовая плита, 2 - базовый угольник, 3 - стойка, 4 - универсальный гидравлический зажим, 5 - регулируемая опора, 6 - прихват, 7 - подводная опора, 8 - регулируемый упор, 9 - самоцентрирующий упор, 10 - гидравлический цилиндр, 11 - разъемный клапан, 12 - рукав высокого давления.

Рис. 2.6. Узлы и базовые детали УСП

| Назад | Содержание | Вперед |